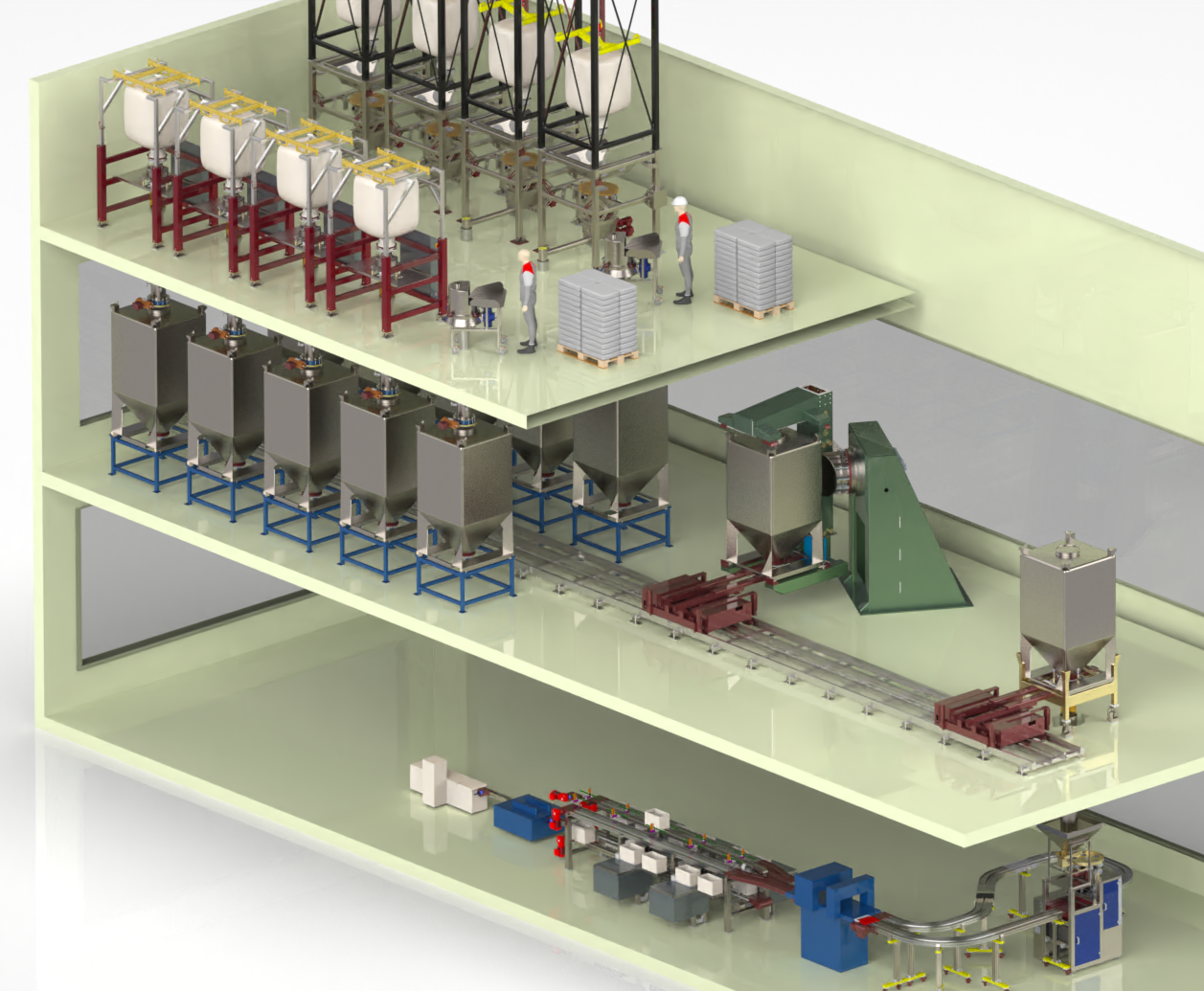

Planung komplexer, automatisierte Fertigungsprozesse

Entdecken Sie bereits realisierte Lösungen für die Rohstoff-Automatisierung und -Logistik mit IBC Systemen in der additiven Fertigung. Prozessschritte bei der Einwaage, Sieben, Mischen und Abfüllen der Schüttgüter auf Metall- und Kunststoffbasis. Unsere IBC Handling Systems für Schüttgut IBC, FIBC, Hobbocks etc. eignen sich für besseres Containment bezüglich staubfreier Befüllung und Entleerung verfahrenstechnischer Anlagen wie Mischer, Siebe etc. Transport- und Andockprozesse und optional deren Automatisierung. Die Armaturen passen wir an das jeweilige Medium an. Hierbei spielen nicht nur Fließeigenschaften des jeweiligen Mediums eine Rolle sondern auch ökonomische Anforderungen an das Budget. Unsere Anlagentechnik mit reinigungsfreundlichen und staubdichten Übergängen eignet sich deshalb auch für schnelle Produktwechsel. Innerbetriebliche Transportsysteme für flexible IBC Handling Systems der IBC wie Standard Flurförderzeuge, Kräne, Rollengänge, Lifter usw. gehören zu unserem Lieferumfang.

IBC Systeme für die additive Fertigung: hohe Vielfalt an Komponenten, maximaler Automatisierungsgrad und Null-Fehler-Strategie

- durchgängigen Nachverfolgung aller Produkte mittels Identifizierung über Barcode-RFID Scanner. Alle Gebinde werden innerhalb des gesamten Herstellungsprozesses identifiziert und registriert. Ferner sind automatische Probenahmen an verschiedenen Stellen der Produktion vorgesehen. Die dazu erforderlichen Parameter sind Bestandteil der jeweiligen Rezeptur.

- Herzstück der Anlage ist die Automatisierung der Mittel- und Kleinkomponenten zur Herstellung von Pre-Mixen mit einem wirtschaftlichen IBC Containersystem für häufig wechselnde Kleinkomponenten. Mehr als 100 verschiedene Rezepturen mit insgesamt ca. 200 verschiedenen Rohstoffen können automatisch dem Batchprozess zur Verfügung gestellt.

- Die Mittel- und Kleinkomponenten liegen in Oktabins, Big-Bags, die Additive auch in Säcken, Fässern oder Kartons vor. Alle Komponenten können je nach ihren Fließeigenschaften umgefüllt, zwischengelagert werden.

- Kleinstmengen können ebenfalls über Mikrodosierer eingewogen werden

- Die komplette Anlage wird vom Prozessleit- und Visualisierungssystem und der SPS gesteuert, überwacht sowie vollständig dokumentiert. Über eine Schnittstelle zum ERP-System werden die Aufträge in Empfang genommen, abgearbeitet und zurück an das ERP-System dokumentiert.

- Sämtliche Produktionsparameter werden über Historien aufgezeichnet, überwacht und ggf. angepasst.

- Die Anlage kann mittels Fernwartung eingesehen werden oder wird über optionalen Wartungsvertrag betreut

Einbringen des Containers

Mit einem Gabelstapler oder Kran werden die zu entleerenden Container auf die Entleerstation gehoben. Der Schüttgutcontainer wird auf das Entleergestell gesetzt und durch die Zentrierecken selbsttätig ausgerichtet, sodass der Container perfekt über dem Andockstutzen platziert ist. Der Entleerstutzen des Containers befindet sich dabei oberhalb des Andockstutzens. Beim Absetzen des Containers dichtet sich der Anschluss automatisch ab.

Starten des Entleervorgangs

Der Bediener öffnet die Austragsklappe oder Kegelverschluss am Container. Wenn keine Dosierung vorgesehen ist, wird das Schüttgut direkt entleert. Durch manuelles Absperren der Austragsarmatur am Container kann eine grobe Dosierung auch manuell stattfinden. Bei Einsatz einer automatisierten Dosierung wird das Dosierorgan durch die SPS mittels Tasters aktiviert.

Beenden des Entleervorgangs

Nachdem die gewünschte Menge des Produktes oder des Rohstoffes in das System eingebracht wurde, wird die Dosierung automatisch gestoppt.

Das Schüttgut wird dabei vorher über entsprechende Umfüllstationen vorher in Container umgefüllt. Passende Adapter (containment cone valve oder Befülldeckel) für das jeweilige Gebinde stehen wie folgt zur Verfügung:

Die IBC Container aber auch Big Bags (FIBC) werden mit Hilfe von Rollenförderer oder FTS automatisiert auf die Container-Aufgabestation aufgesetzt und entleert. Durch automatische Identifikationssysteme (Barcode, RFID etc.) ist ein Verwechseln ausgeschlossen. Die Andockung erfolgt je nach Containment Anforderung durch verschiedene Typen von Andockadapter, die eine staubfreie Produktaufgabe in das nachfolgende System gewährleisten. Der Container bleibt solange auf der Container-Aufgabestation, wie die Schüttgutsorte am Rezept beteiligt ist. Bei einem Wechsel werden lediglich die Entleerarmatur geschlossen und die Container Fixierung entriegelt. Optional ist die Steuerung auch Schnittstellen zu übergeordneten ERP Systemen erhältlich.

Bei der Planung und Steuerung einer additiven Fertigung kommt standardmäßig eine Siemens S7 SPS sowie Siwarex Waagen zum Einsatz. An den Aufgabestellen ist ein Batchbetrieb bei sowohl bei Befüllung wie Entleerung möglich. Das Rezepturmanagement erflogt lokal oder über das kundenseitige ERP.

Tests mit den jeweiligen Medien können in unserem Technikum oder vor Ort mit Versuchsanlagen zum Mischen, Entleeren und Dosieren durchgeführt werden. Kontaktieren Sie uns und wir vereinbaren mit Ihnen kurzfristig entsprechende Versuche.