1- IBC Container ohne Entmischung entleeren mit dem Anti Segregation Kegel

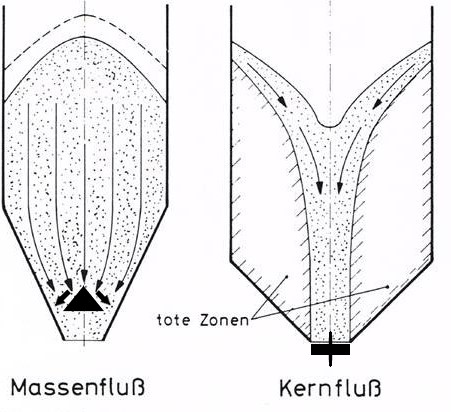

Bei Einsatz von Absperrklappen in IBC Schüttgutcontainer kommt es bei Pulvermischungen mit unterschiedlicher Körnung in Form und Gewicht oft zu Kernfluss. Dies führt zu einer Entmischung. Feinkörniges und leichteres Pulver in der Mitte und oberhalb der Absperrklappe entleert sich zuerst, danach folgt das gröbere Material am Trichter.

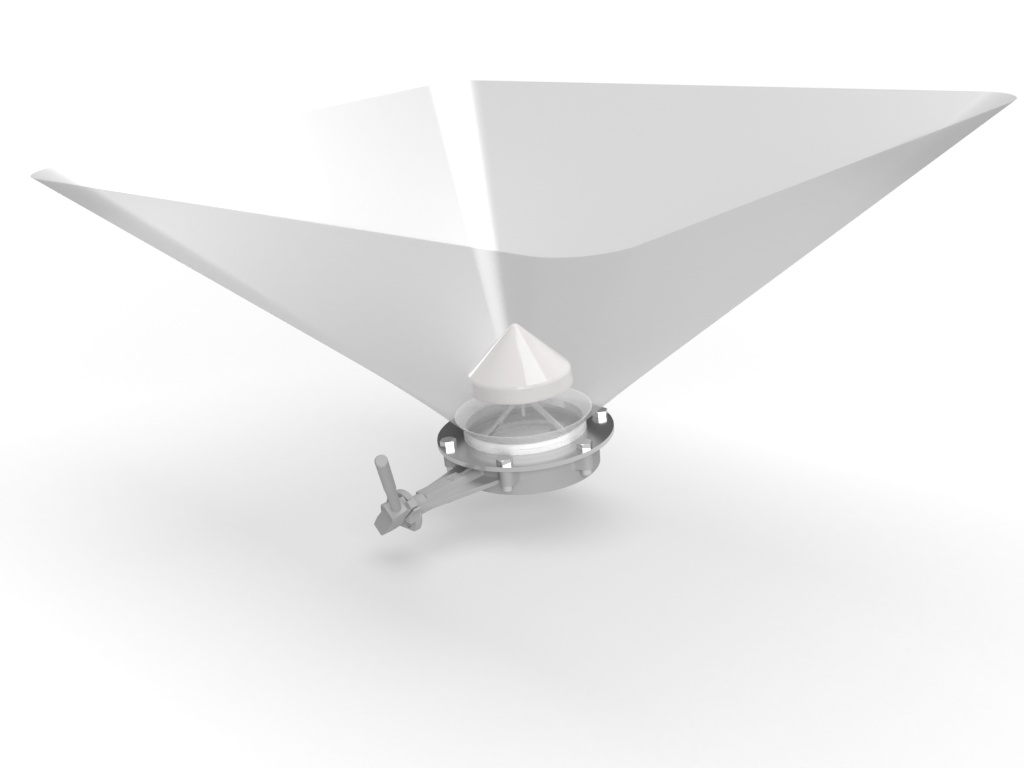

Durch Einsetzen eines Kegel mit verstellbarem Ringspalt in den Auslaufflansch des Container wird der Produktstrom oberhalb der Absperrklappe geteilt und nach aussen gedrängt. Dadurch ensteht ein Massenfluss im Ringspalt so dass sich das Material ohne Entmischung gleichmäßig entleert.

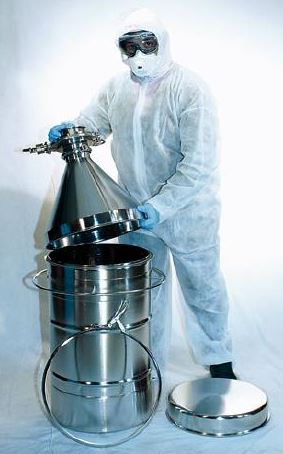

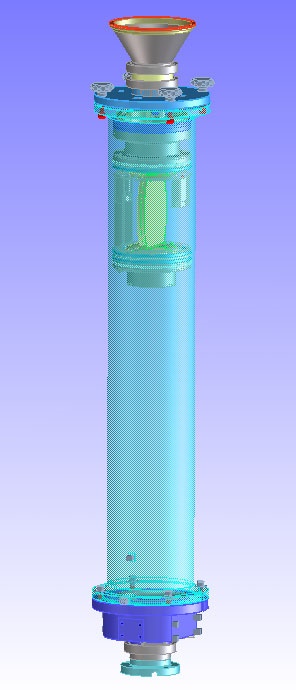

Anti Segregation Cone für Edelstahl IBC

2- Befüllung von IBC Container ohne Entmischung mit Inliner

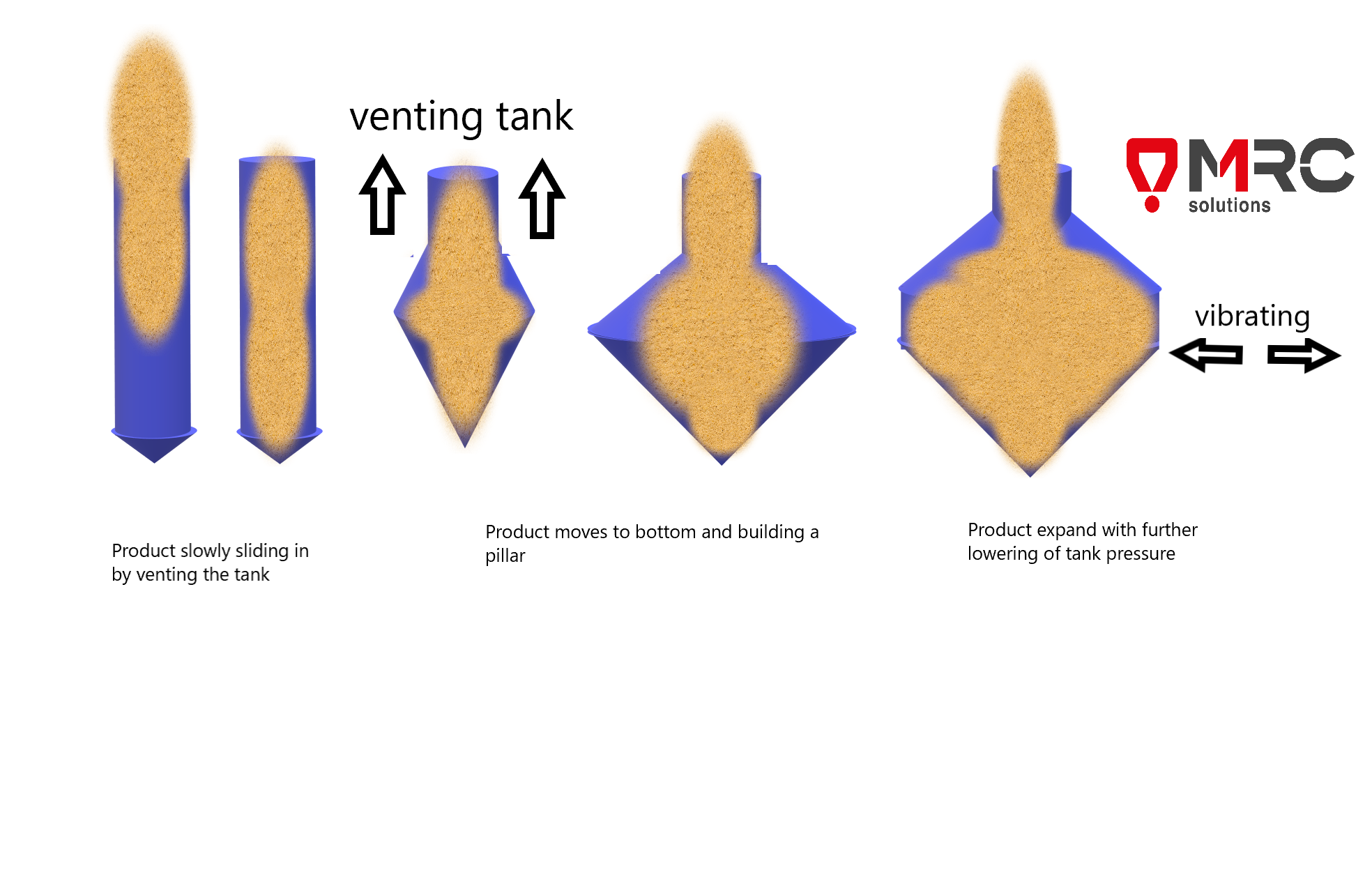

Zunächst wird der dem IBC angepasster PE Inliner mit einem speziellen Mannlochdeckel mittels Spannring luftdicht verbunden. Danach wird der Inliner durch das Mannloch in den Container eingesetzt und am Auslauf durch den Absperrklappenteller fixiert. Durch eine Venturidüse erfolgt eine Be-/Entlüftung des Tankinnenraums, die der Expansion des noch gefalteten Inliner durch den einsetzenden Schüttstrom entgegenwirkt. Diese gesteuerte Expansion erfolgt zuerst in der Mitte des PE Inliner von oben nach unten. Damit kann sich eine langsam zum Tankboden bewegende Produktsäule ausbilden. Durch den Druck des nachströmenden Mediums und gezielter Entlüftung entfaltet sich der Inliner von innen nach aussen und erzeugt so den gewünschten Massenfluß ohne Entmischung.

Eigenschaften:

- Anti Segregation PE Inliner für alle Formen und Abmessungen von IBC Container verfügbar

- schonende Befüllung zerbrechlicher Medien wie Tabletten oder Kapseln

- ML Deckel DN400/457/500 mit zentralem Anschlußstutzen DN150 und Venturi-Ventilationsanschluss

- einfache Montage/Demontage des PE Inliner

3- Anlagentechnik entmischungsfrei befüllen

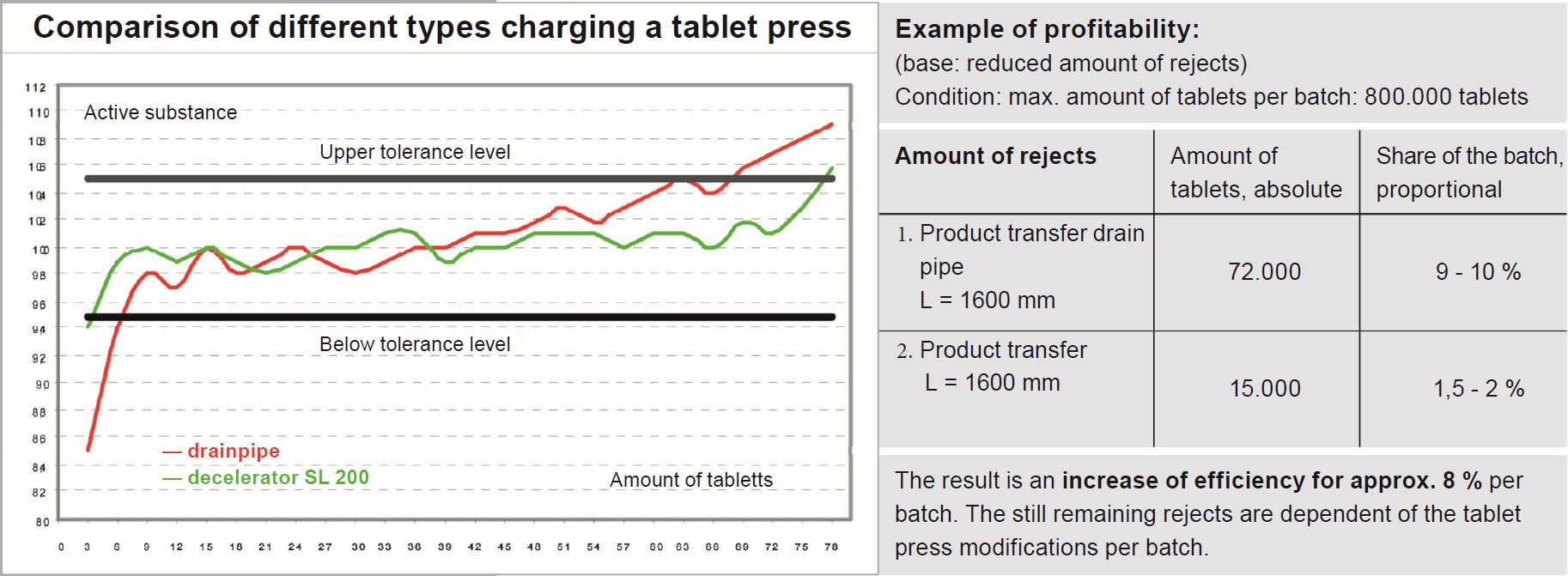

Der DT 200 eignet sich speziell zum Transport von Pulvern im freien Fall ohne die Gefahr einer Entmischung. Er verhindert bei Produkten mit unterschiedlichen Schüttgewichten und Korngrößen eine gravimetrische Trennung (Sichtereffekt). Dadurch ergibt sich z.B. bei der Beschickung von Tablettenpressen oder Verpackungsmaschinen eine erhöhte Wirtschaftlichkeit durch signifikante Reduzierung der Ausschussmenge.

Hier die wichtigsten Vorteile:

|

|

Wirtschaftlichkeit

Wirtschaftlichkeit

Erreicht wird dies durch eine hochwertige „Molchtechnik“, wobei im Führungsrohr (produktberührend) keinerlei Versorgungsleitungen integriert werden. Betrieben wird das nach GMP-Richtlinien konstruierte System nur mit Druckluft.

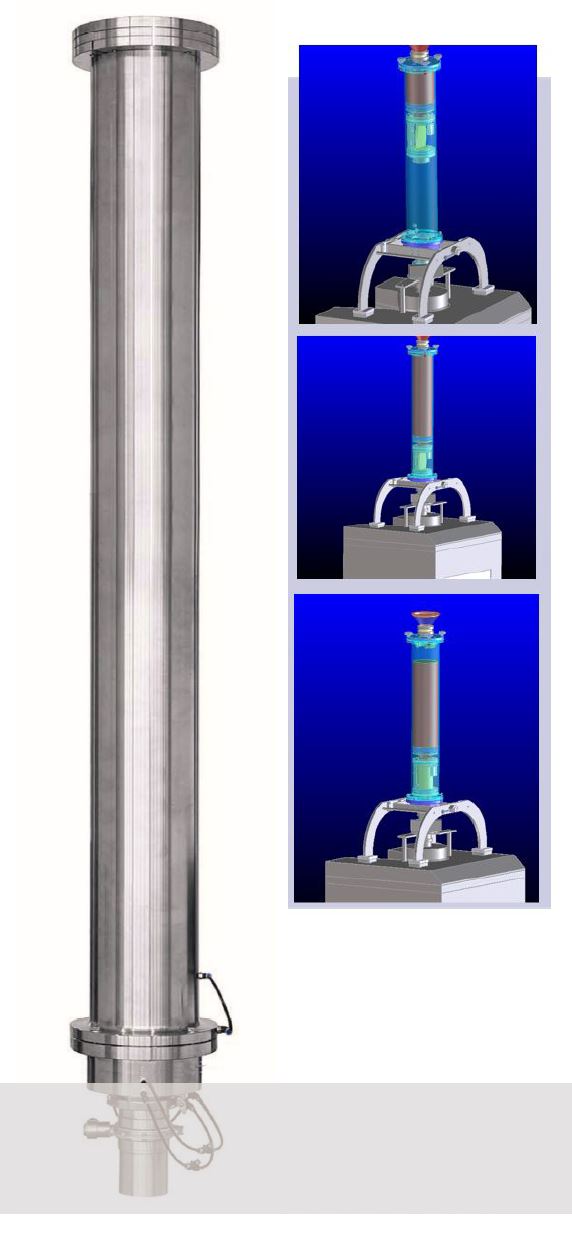

Desweiteren kann ein Versatz zwischen Einlass Tablettenpresse und Deckendurchführung durch Schrägstellung bis nahezu 60° ausgeglichen werden. Das hermetisch abgedichtete Fallrohrsystem aus Edelstahl in NW 200 genügt den GMP Richtlinien und ist deshalb einfach zu reinigen. Verschleißteile wie Manschetten oder PE Inliner sind nicht vorhanden. Bei Produktwechsel entstehen keine Kosten für den Ein-und Ausbau von Verbrauchsmaterial für die sonst übliche Umrüstung. Es besteht kein Kontaminations Risiko durch Quetschung von Manschetten oder Inlinern wie bei anderen marktüblichen Systemen. Das System ist auch für bereits vorhandene Anlagen nachrüstbar und mit Einbaulängen von 1 m bis 6 m lieferbar.

Funktion:

Der Befüllkopf wird mit geschlossener, innenliegender Quetsch-Membrane an die Produktübergabestelle (oben) mittels Druckluft geführt und das Produkt an den Molch übergeben. Dieser bewegt sich mit langsamer Geschwindigkeit nach unten, so dass keine gravimetrische Entmischung stattfinden kann. Bei Erreichen der Produktübergabe (unten) öffnet sich die Membrane und gibt so den Querschnitt zum Produktfluss frei.

Um eine Kontamination innerhalb des Fallrohrs zu vermeiden, sind die produktberührenden Oberflächen in der Röhre extrem glatt ausgeführt. Die Flächen sind durchgängig gehohnt und spiegelpoliert und so durch die äusseren Abstreifringe am Kopf das Rohr absolut produktfrei gehalten und durch einen Swap Test belegt. Der Kopf wird durch Anlegen von Über-/ und Unterdruck stufenlos bewegt, so dass keine externe oder separate Anschlussleitungen benötigt werden.

Die wichtigsten technischen Parameter hierzu finden Sie im Download Menu.